经过郑州驹达耐火材料有限公司www.zzjdnc.com整理,现将粘土砖的主要生产过程汇集如下。

① 原料准备主要是熟料的制备和结合粘土的制备。熟料的制备是将耐火粘土原料经高温煅烧制成熟料,然后经破碎、筛分和粉碎制成各级颗粒料和细粉。结合黏土的制备是将粘土粗碎、干燥、细磨成粉及调浆。

粘土熟料粗碎成小于50mm以下的块料,再粉碎成5〜2mm的各级骨料,筛上料进入磨机磨成小于0.5mm细粉。结合粘土一般要经过干燥,然后进行粗碎、粉碎、细磨,磨成小于0.5mm的细粉,或与熟料制成混合细粉。

② 配料、混炼与成型以锻烧的耐火粘土熟料为瘠性料,配以一定比例的结合粘土,制成混合料。混合料中熟料所占比例高,称多熟料制品。此种制品体积稳定性高,其他性质也较好,但需经强力成型。目前,多熟料砖是生产与应用最广泛的制品。混合料经混炼或经困料再混炼后成型。成型方法很多,但目前对多熟料制品多采用半干压成型。成型方法及成型压力对砖的致密度、结构强度、抗渣性均有影响。

泥料的配比包括熟料、结合粘土、水和外加物之间的质量配比和颗粒配比。结合粘土和水的加入量依成型方法的不同而异。可塑法成型的配比为:熟料:粘土为 (7〜5):(3〜5),水分16%〜20%;半干法成型的配比为:熟料:粘土为(9〜7):(1〜3),水分3.5%~8.0%。各种颗粒料按顺序依次加入混炼设备中,加入各种结合剂制成均匀的泥料。

③ 干燥粘土砖砖坯含水量依成型方法而不同,半干压成型,砖坯含水量低, 水分蒸发时几乎不发生收缩,可快速干燥,或直接装车入窑。含水较多的砖坯,可预先采用适当的自然风干或热气加热干燥,然后送入隧道窑。干燥过程控制的关键因素为干燥速度,应以保证砖坯不变形、不开裂和具有一定强度为原则,控制最终进入烧成窑内的砖坯含水量在2%以下。

④ 烧成烧成的目的是将砖坯烧结,使其具有一定的外形尺寸、气孔率与致密性,机械强度要高、体积稳定性较好,耐火性能良好。

烧结过程中砖坯的基质部分要发生一系列物理化学变化,在倒焰窑或隧道窑中进行各种反应。

烧成大致分为4个阶段。

a.常温至200℃此时升温不宜过快,以防坯体开裂。在隧道窑中烧成时,前4 号车位温度不应超过200℃。

b.200〜900℃ 本阶段升温应加快速度,以利于坯中有机物和杂质的化学反应进行。在600〜900℃期间,应在窑中保持较强氧化气氛,避免出现“黑心”废品。

c.900〜1380℃在高温阶段温升应平稳,继续保持氧化气氛,使坯体受热均匀,也要防止砖坯开裂。由于在1100℃以上高温时,烧结收缩非常强烈,收缩率达5%,因此保持温度梯度平缓,消除内部应力非常重要。

粘土砖的止火温度一般要高于烧结温度100〜150℃,如果所用烧结粘土的烧结温度范围较窄,则止火温度适当低些,在50〜100℃左右较适宜。粘土制品烧成温度应保证使结合粘土充分软化,使其与熟料细粉及粗颗粒表层的反应充分进行,达到黏结熟料颗粒,使制品获得合适的强度和体积稳定的目的。烧成温度一般在1250〜1350℃。如Al2O3含量高,则制品的烧成温度应适当提高,大约在1350〜1380℃。烧成保温时间一般为2〜10h,以保证制品中的反应进行充分,而且使制品表里质量一致。

d.冷却阶段根据制品在冷却段中的晶格变化,在1000℃以上高温阶段应快速降温,在1000〜800℃则应减缓冷却速度。实际上,在生产实际中,实际采用的冷却速度不会对制品造成冷裂危险。

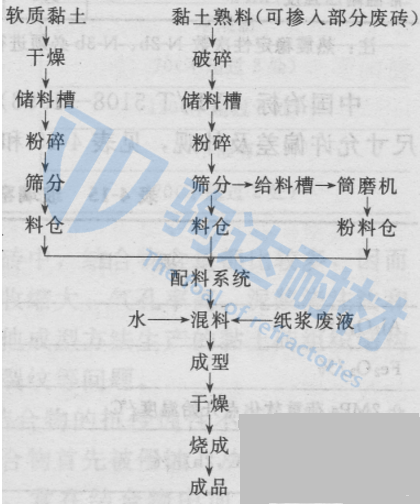

粘土砖的生产工艺流程如图1所示。