以20m环形加热炉为例,由于炉墙和炉顶所用浇注料热容量较大,存在升、降温速度慢且散热大的弊端,不能满足生产合同不足、生产规格多,炉子升(待)温、停产频繁的需求,导致炉子的热效率、燃耗等指标升高,增加了生产成本。为提高炉子的升温速度,减少炉子的热损失,降低燃料消耗,因此在环形炉的内、外环炉墙和炉顶的内表粘贴多晶莫来石纤维贴块。

多晶莫来石纤维是一种以莫来石晶相形式存在的多晶质耐火纤维,其制取工艺是按形成单一晶体——莫来石(3Al2O3、2SiO2)进行化学配方,由可溶性铝、硅盐经过高温完成晶相转变而制成的,制作过程是首先在低温下将有黏度的胶体溶液进行喷吹和甩丝,形成纤维的原纤维,后经高温烧制使其纤维内部的原子成有序排列,组织晶体化,消除处于介稳定的玻璃态。

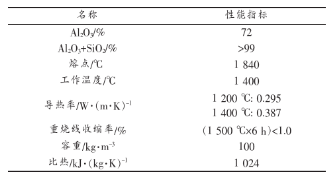

多晶莫来石纤维的使用温度要比普通硅酸铝纤维提高300℃左右。其基本特点是:容重低、导热系数低、施工安装方便:施工时无需改动原有炉体,依靠高温黏结剂粘贴,无需耐热钢锚固件固定:工程费用低,具有良好的技术和经济优势;蓄热量低,保温效果好,明显降低炉体的外壁温度;纤维贴块与原炉衬紧密无缝隙接触,使整个炉壁内衬厚度均匀、平整美观、炉体寿命提高,长期使用温度可达1500℃,是高温工业炉理想的节能降耗材料。20m环形加热炉采用D-1600多晶莫来石纤维贴面块,规格为200mm×100mm×50mm,其性能如表1所示。

多晶莫来石纤维的施工

(1)为确保良好的粘贴效果,先将环形炉的炉墙和炉顶工作面的灰尘等杂物彻底清理干净,铲平表面的结瘤,最好在基面进行“拉毛”处理。

(2)施工时应提前将高温黏结剂搅拌均匀,稠度适宜。粘贴时,高温黏结剂应刷涂均匀、饱满。

(3)在施工部位刷上一层高温黏结剂(约7~10kg/m2),同时在多晶莫来石贴块表面抹一层高温黏结剂(约2kg/m2),将贴面块保持10%~15%的压缩量,粘贴于环形炉炉墙和炉顶工作面。

(4)粘贴多晶莫来石贴块时,高温黏结剂应刷涂均匀、饱满。贴块抹好黏结剂后应立即贴在预定的工作面上,并用木棰压紧,使之牢固。粘贴和压紧时不得推动已经贴好的相邻的贴块。

(5)施工时,应保证相邻贴块挤紧,并避免纤维制品交叉角的窜气缝。且贴块与基面连接处,应把纤维制品对折挤进缝隙内。

(6)在烧嘴、排烟口、窥视孔等部位,用多晶莫来石纤维贴块加黏结剂填实,不得松散或有间隙。

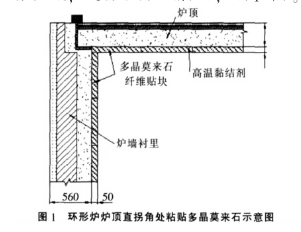

(7)炉顶直拐角处粘贴多晶莫来石纤维贴块,应将炉顶的贴块伸到炉墙原炉衬里,用炉墙的贴块支撑炉顶的贴块,且连接处用黏结剂粘贴,如图1所示。

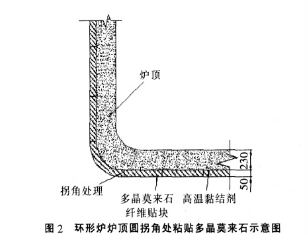

(8)炉顶圆拐角处粘贴多晶莫来石纤维贴块,应将贴块按圆角处的形状现场弯曲成原炉衬圆角形状,确保贴块的粘贴强度和此处的密闭、保温效果,如图2所示。

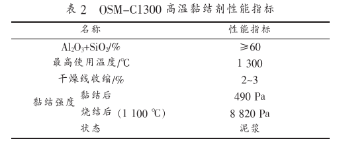

(9)粘贴多晶莫来石贴块的高温黏结剂型号为OSM-C1300,其性能见表2所示。

使用效果

20m环形炉从2009年6月粘贴多晶莫来石纤维贴块至今已正常生产2年,目前使用情况良好。2011年4月初入炉检查其剥落率在10%~15%左右,可以做到一次投入使用寿命两年以上。

改善炉区操作环境,延长炉墙和炉顶的使用寿命20m环形炉炉墙和炉顶工作面粘贴多晶莫来石纤维贴块后,其散热量降低,炉区环境尤其是炉顶环境得到了较为明显的改善,同时避免了高温烟气对炉墙和炉顶工作面的直接冲刷,有效地防止了耐材的开裂和剥落,延长了炉子的使用寿命。

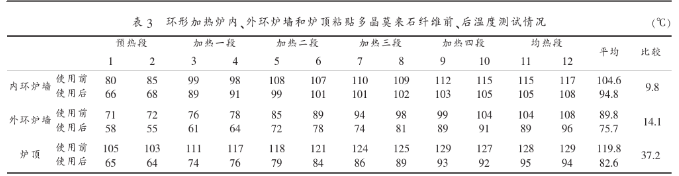

增加辐射传热,减少热损失,降低燃料消耗多晶莫来石纤维的黑度为0.95,环形加热炉内衬粘贴多晶莫来石纤维后,炉内热辐射明显增强,提高了炉子的加热能力和管坯的加热速度,尤其是环形炉加热Φ220及以上大管坯时效果更为明显。为了检验、对比使用效果,施工前、后(在同一生产条件下)分别在环形炉6个生产工艺段的内、外环炉墙钢板以及炉顶上各选定2个测温点用红外测温仪进行测温,将测试温度记录并进行比较,见表3。

从表3可以看出,在生产条件相同的情况下,20m环形加热炉内、外环炉墙和炉顶粘贴多晶莫来石耐火纤维后,内、外环炉墙钢板和炉顶的平均温度分别降低了9.8℃、14.4℃、37.2℃,有效地降低了炉体外表温度,经过测算,可减少散热115.4MJ/h,降低混合煤气消耗121.3m3/h,全年按5500h生产时间计算,每年可降低燃气消耗667086m3,年可节约燃气成本50万元左右。

实践证明,20m环形加热炉的重质衬里表面粘贴热容量较低,辐射较强的多晶莫来石纤维贴块,能有效地改善工业炉绝热衬里结构,减少炉体热热损失和蓄热量,提高炉子的升温速度,缩短加热炉的升温时间,提高加热质量,缩短加热时间,降低加热管坯在高温环境中的氧化烧损,能较好地适应多钢种、多规格管坯、频繁停(待)产的生产情况,显著提高了炉子的经济性,有利于节能和环保,值得广泛使用。